Sebbene il termine originale “Industry 4.0” sia inglese, è stato creato dal governo tedesco nello scorso decennio con il fine di indicare la digitalizzazione dei processi produttivi. Successivamente il termine è poi stato ripreso e reso più celebre nel 2011 durante la Hannover Fair, la più importante manifestazione mondiale sull’industria.

Ma proprio “4.0” era l’auspicio, legato all’utilizzo e integrazione totale di tecnologie digitali nei processi di fabbricazione dei beni fisici, per dare vita ad una quarta rivoluzione industriale.

Oggi “Industria 4.0” ha acquisito maggiori contenuti ed indica una serie di rapide trasformazioni tecnologiche nella progettazione, produzione e distribuzione di sistemi e prodotti.

Ecco perché questa definizione rappresenta ciò che viene considerata “la quarta rivoluzione industriale”, che non risulta legata ad una singola e rivoluzionaria tecnologia abilitante ma a una combinazione di tecnologie che si aggregano in modo sistemico generando innovazioni di processo, di organizzazione, di prodotto e di modello di business.

Molti stati hanno compreso in anticipo la portata della rivoluzione digitale e si sono organizzati con piani e programmi per lo sviluppo di opportune strategie volte all’incentivazione di una rapida trasformazione. Anche l’Italia ha varato un piano (2017-2020) che prevede un budget di circa 13 mld. di euro da impiegare in una serie di interventi volti a incrementare gli investimenti innovativi, potenziare gli strumenti pubblici di supporto e sviluppare le relative competenze. Operando secondo tre linee guida: in una logica di neutralità tecnologica, intervenendo con azioni orizzontali e non verticali o settoriali, agire su fattori abilitanti.

Le direttrici strategiche sono quattro:

- Investimenti innovativi: stimolare l’investimento privato nell’adozione delle tecnologie abilitanti dell’Industria 4.0 e aumentare la spese in ricerca, sviluppo e innovazione

- Infrastrutture abilitanti: assicurare adeguate infrastrutture di rete, garantire la sicurezza e la protezione dei dati, collaborare alla definizione di standard di interoperabilità internazionali

- Competenze e Ricerca: creare competenze e stimolare la ricerca mediante percorsi formativi ad hoc

- Awareness e Governance: diffondere la conoscenza, il potenziale e le applicazioni delle tecnologie Industria 4.0 e garantire una governance pubblico-privata per il raggiungimento degli obiettivi prefissati

L’aspetto legato a queste ultime è di importanza cruciale poiché i cambiamenti in atto non soltanto genereranno nuovi profili professionali ma, dal punto di vista del tipo delle mansioni in generale, delle soft skills e della flessibilità, implicheranno uno stravolgimento del panorama del mercato del lavoro a livello globale.

quattro campi d’azione:

- big data

- sviluppo dei software : tecnologie per l’analisi ed i modelli

- hardware: touch interface, tecnologie interfaccia uomo macchina – sviluppo rapporti uomo macchina

tecnologie a quanti digitali per permettere alla mano umana funzionalità impensabili - M to M tecnology: in grado di fare dialogare le macchine tra loro

Le azioni produttive sono completamente svolte dalle macchine, i lavoratori passano dai processi produttivi al terziario ma al momento il rapporto è 7 milioni in uscita e 2 milioni in entrata.

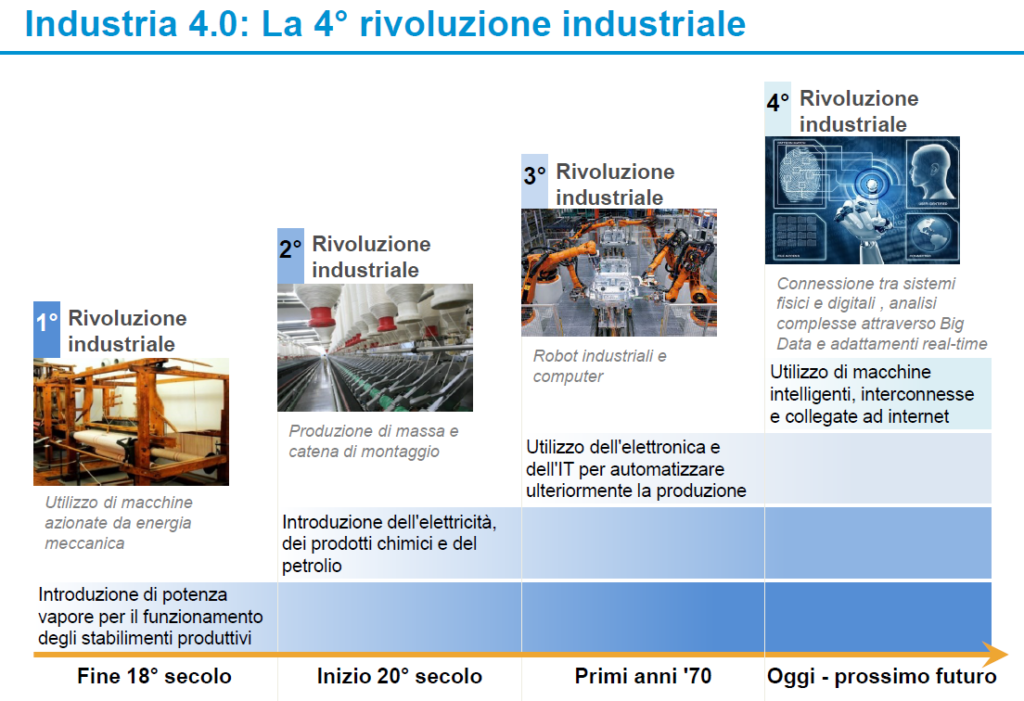

Un breve riepilogo degli eventi storici:

indiustria 1.o introduzione del vapore, il processo produttivo richiedeva il rimpiazzo degli impianti 100% del sistema richiedeva la riprogettazione / modifica

industria 2.o introduzione elettricità, dei prodotti chimici, e del petrolio, la variazione degli impianti ha richiesto un 20% sul totale

da circa 40 anni ad oggi: industria 3.o e’ stata il processo di meccanizzazione informatica ed informatizzazione che ha richiesto un tasso di modifica dei sistemi intorno all’80%

21/9/2016 e’ partita industry 4.0 è una rivoluzione digitale con un costo di replacement intorno al 40% del fatturato

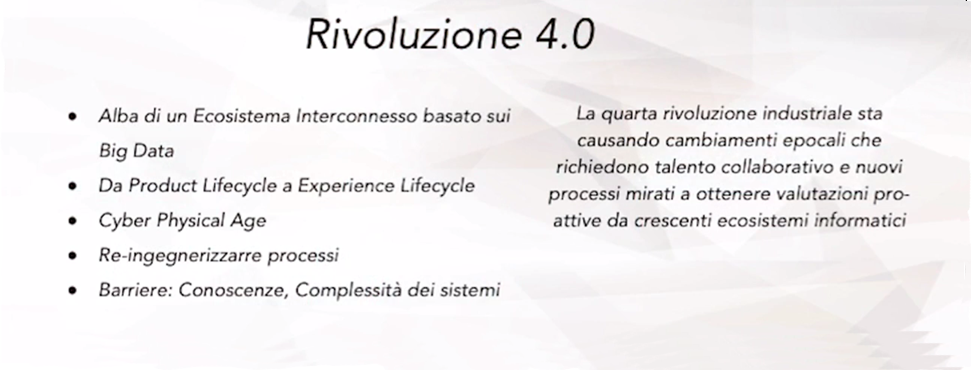

si parla di ecosistema interconnesso

PRIVACY, la gestione delle informazioni si estende dalle macchine all’interno della fabbrica, ai prodotti che raccolgono le informazioni utili al miglioramento, alla personalizzazione (customizzazione) cercando ci capire come si comporta il consumatore per poter produrre prodotti sempre più aderenti alle preferenze dei fruitori dei beni. ma con controlli quasi a livello singolo… ecco i big data …..

PROBLEMI AMBIENTALI, riconnesso al rilascio di elementi inquinanti, legati alla produzione, al riciclo. industria 4.0 con sofisticati controlli può consentire di avere vantaggi rispetto alla situazione odierna. Il modello neoclassico capitalistico prevedeva una quantità di risorse illimitate a disposizione del sistema… ma che si rivelano nella realtà limitate.

SOCIETA’, quasi presuppone che il sistema vada verso grandi industrie piuttosto che artigianato, per cui una perdita di attività e relazioni sociali che oggi sono importanti per la creazione del lavoro fortemente connesse con il tessuto sociale in cui viviamo.

DALLA TRADIZIONE AL FUTURO

Lo studio della Cambridge University attesta che siamo sempre più di fronte ad un crescita epocale e rapporta che per ogni anno vissuto esso risulta comparabile ai 4 precedenti…. l’accellerazione è continua.

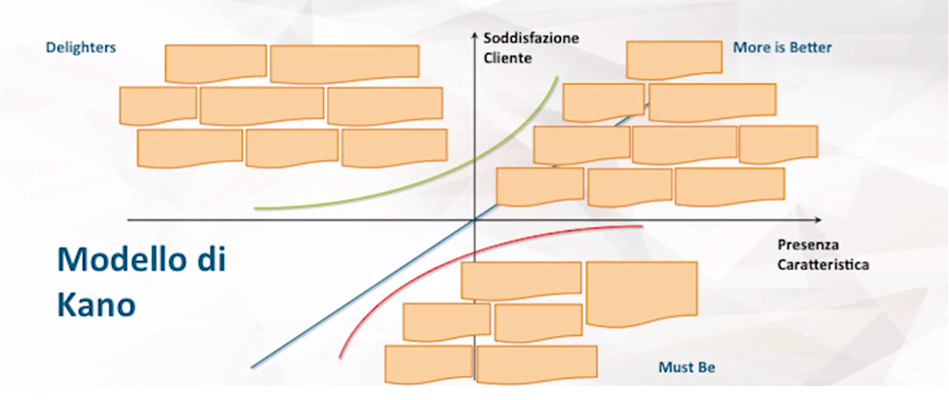

Il Modello di KANO è sempre valido per analizzare le aspettative dei clienti, valutando delle condizioni: Must be – senza quelle non sono interessato, che non offrono vantaggio competitivo; More is better (più sei bravo, legato ad una determinata caratteristica, a prestare un certo servizio o dare valore al prodotto) rende più competitivi; Delighters (delizie, fattori wow!) che non sono richieste, ma che nelle offerte rendono migliori della concorrenza ossia soddisfano “Esigenze Latenti”, difficili da capire e che non capisce nemmeno il cliente.

Esempio, cellulare: must be permette di fare le telefonate; more is better durata batteria , dimensioni, estetica, usabilità…;

Oggi sempre di più non ci si può concentrare sul modello tradizionale del ciclo di vita del prodotto tramite R&S (ricerca e sviluppo) perche si passa sempre più al ciclo di vita dell’esperienza del prodotto: una esperienza continua nell’utilizzo. E proprio la raccolta delle esperienze di utilizzo permette di ottenere un prodotto diverso, nuovo. Pensiamo allo smartphone, ad un particolare software. Ecco dunque l’importanza della raccolta delle informazioni relativamente al singolo individuo (big data) che giungono continuamente ed a costi minori. La sfida è poter gestire al meglio queste informazioni , per poter monitorare l’esperienza di vita del prodotto. Dunque le esigenze latenti esposte nel modello di Kano sono individuabili attraverso gli strumenti tecnologici che abbiamo a disposizione.

Equilibrio che offre delle opportunità, per cui la nostra attenzione deve essere proprio focalizzata su questo equilibrio.

Si desidera raggiungere una offerta di prodotti o servizi a zero difetti, ma c’è una variabilità del processo che deve essere gestita nel modo migliore.

La variabilità può essere gestita attraverso un mix di condizioni: esempio sistemi automatici di supporto al pilota, servizi di terra, qualità dell’aeromobile oltre che del pilota.

I processi (considerati come black box in-out) devono essere reingegnerizzati in modo che tutti i componenti in ingresso (componente umana, tecnologia, ecc.) che sono rappresentati da variabili in modo da offrire un out (prodotto, servizio) voluto ossia con variabilità ridotta. Il problema è da sempre stato affrontato nel passato con un certa quantità di dati “IN” ed analizzato con tempi lunghi. Ora la sfida è realizzarlo in tempo reale con molte più informazioni .

continuare progressivamente a “limare le criticità” che richiede un concetto base legato alla misura per realizzare un confronto continuo, ed avere uno storico. “Data driven” dati attendibili , rappresentativi di un fenomeno che ci guida. Citazione di Galileo (la frase in basso) Il modello di reingegnerizzazione dei processi richiede un concetto della misura, in tempo reale.

Dunque i modelli di analisi ci sono, manca un utilizzo corretto della mole di informazioni in tempo reale che possiamo ottenere in modo da effettuare una analisi in via predittiva. Oggi a differenza del passato, abbiamo dati che non sono ammassati, e che si susseguono in sequenza temporale

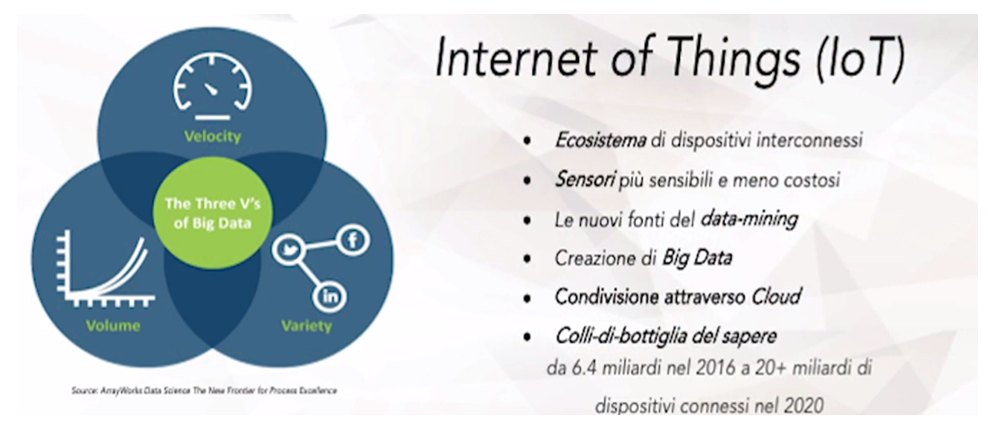

Il processo deve essere visto da più punti di osservazione, è tutto risulta possibile per via delle disponibilità di sensori sempre più a basso costo che ci permettono di ottenere dati affidabili, presupposto fondamentale.

E’ fondamentale che il collo di bottiglia del sapere, non siano le persone. Risulta dunque importante che la “Smart Factory” in un mondo ideale possa avere tutte le informazioni attraverso varie declinazioni che ci permettano di raccogliere le informazioni utili al bisogno, occorre filtrare correttamente la grande mole di informazioni e poterle correlare correttamente proprio attraverso le tecnologie abilitanti.

Le tecnologie abilitanti individuate dal ministero dello sviluppo

questo ci porta ad affrontare 3 sfide importanti

INTERCONNESSIONE: se i dispositivi non hanno un linguaggio comune si rischia di essere travolti, infatti nasce un consorzio con l’intento di creare un linguaggio comune: consorzio industry 4.0 AT&T, Cisco, GE, Intel e IBM.

CAMBIAMENTO: Nei Processi 3Vs forzeranno la creazione di nuovi processi interni ed esterni alle aziende (matrix e analytical systems), nelle Persone forzerà diversità dei nuovi team formati dai Big Data e richiederà maggiori conoscenze su conflict Management.

SICUREZZA: trovare il giusto confine tra le informazioni che l’utente è disposto a rilasciare e quelle che non si devono rilasciare.

Il mondo che era basato su una analisi descrittiva, diventa sempre più diagnostico, predittivo: si passa da una analisi in cui c’è una fotografia dello stato dei fatti ad una situazione che permette di precedere certi avvenimenti. Con lo scopo di arrivare a raggiungere un sistema prescrittivo.

Tutto questo porta ad una responsabilizzazione di tutte le persone che popolano questi strumenti, dispositivi, in modo che tutti abbiamo una coscienza chiara sull’obbiettivo del dato da misurare.

Il risultato che si ottiene è quello di accorciare le distanze tra produzione e prodotto, informazioni non distorte, saremo sempre più proattivi ed in tempo reale, potremo essere più chirurgici nelle azioni di miglioramento.

Nuovi posti di lavoro: la figura del data scientist non esisteva, in grado di comprendere la “voice of customer” in modo diverso, ed anche le esigenze latenti, quindi un nuovo modo di realizzare le vecchie attività.